Технология

ДОСТАВКА ПО ВСЕЙ УКРАИНЕ!

На сегодняшний день пластик все активнее вытесняет альтернативные материалы для изготовления емкостей и комплектующих для производств любых направлений. Это, в первую очередь связано с универсальностью полимерных материалов. В отличии от металла пластик устойчив к 95% всех веществ, которые используются в природе. Отсутствие окислительных и коррозийных процессов позволяет эксплуатировать пластиковые изделия продолжительный срок, не теряя своих свойств.

Благодаря многолетним научно-исследовательским работам среди пластиков, используемых для производства, выделяются не только стандартные полиэтилен и полипропилен, но и материалы с особыми свойствами: негорючие, устойчивые к высококонцентрированным кислотам, ударопрочные, с повышенной гибкостью и пр.

Пластики могут выступать в различных исходных формах – порошке или грануле для ротационного формования и в листах для изготовления изделий методом экструзионной сварки.

Как и в любой другой сфере, результатом изготовления надежной качественной продукции выступает правильно подобранное сырье. Для небольших изделий объемом до 1 м3, эксплуатируемых в бытовых условиях, достаточно использовать сырье с низкими прочностными характеристиками и даже, как делают некоторые недобросовестные заводы, использовать вторичный материал выдавая его за пищевую продукцию. В свою очередь для крупногабаритных изделий и для изделий для хранения и перевозки химических веществ допускается использование только специальных пластиков с высоким показателем стойкости к ударам.

Остановимся подробнее на видах пластиков и методиках их обработки.

В отличии от металла, при проектировании изделия из пластика очень важно учитывать его свойство к перемещению (расширению) и сжатию, которые возникают при наполнении/опорожнении емкости. Чем меньше емкость из пластика расширяется, тем выше у нее эксплуатационный срок. Это обусловлено тем, что молекулы этилена при непрерывном перемещении теряют свои связи и в результате растрескиваются. Именно поэтому для емкостей, которые эксплуатируются в сфере повышенных нагрузок (перевозка, вибрации, хранение химических веществ) используются неэластичные марки пластика. Для крупногабаритных емкостей предпочтение отдается листовым пластикам или с армированной стенкой (зигообразной формы или бандажированной). Для изделий, используемых для хранения веществ с высокими температурами 90-110 градусов, предпочтение отдается полипропилену.

После выбранного исходного материала особое внимание отдается технологии его обработки.

Для листовых материалов и при модульном формовании это метод экструзионной сварки. Он заключается в процессе нагрева горячим воздухом элементов изделия и стыковка их с помощью сварочного прутка соответствующего материала. Все исходные материалы, участвующие в процессе, должны обязательно иметь одинаковый химический состав. Другими словами, полиэтилен может стыковаться только с полиэтиленом, а полипропилен с полипропиленом.

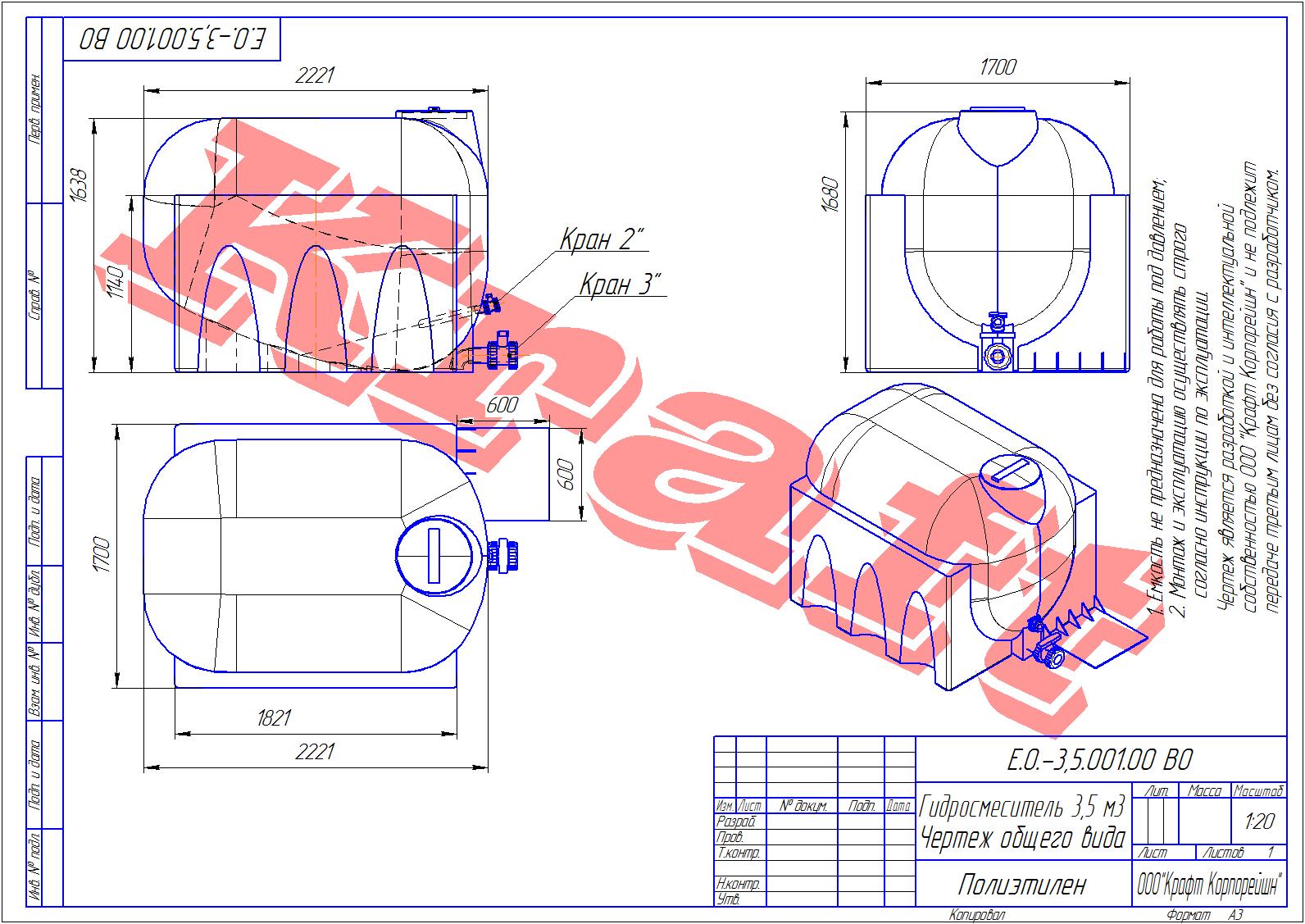

Посредством произведенных расчетов на прочность при проектировании изделий, определяются необходимые толщины материала. Там, где нагрузки больше, используется пластик с большей толщиной стенки. Где нагрузки меньше, соответственно толщина стенки меньше. К сожалению, при изготовлении цельнолитых крупногабаритных изделий невозможно регулировать стенку в необходимых местах из-за особенности процесса. Это приводит к определенной непредсказуемости формования стенки емкости в том или ином месте, что в результате может способствовать к ее разрушению. Например, емкость 20 м3 имеющая вес 600 кг, изготовленная цельнолитой без швов, в местах с повышенной нагрузкой (нижняя часть стенки от дна) имеет толщину 12 мм, тогда, как расчетная нагрузка требует запас прочности минимум 2 и соотвественно15 мм. А емкость, изготовленная поэлементно, позволяет варьировать толщинами стен, и при весе 450 кг имеет запас прочности 3,5 и толщину стенки в нижней части 15 мм.

Следующим способом обработки пластика является ротационное формование.

Ротационное формование – процесс, во многом зависящий от материалов. Данная производственная технология не могла бы существовать без подходящих пластических материалов. Особенности процесса налагают определенные ограничения на материалы, которые могут быть использованы для формования.

Среди основных распространенных материалов для ротационного формования используют полипропилен и полиэтилен.

Процесс ротационного формования (центробежного литья) заключается в следующем: металлическая форма, которая выступает оснасткой для изготовления пластикового изделия, нагревается в печи до температуры 210-280 градусов. Засыпанное в форму исходное сырье (в виде порошка) в процессе вращения напудривается на стенку формы и при охлаждении затвердевает. Очень важным моментом при формовании изделий данной методикой исключить попадание воздуха в форму в процессе напудривания материала. Т.к. при контакте нагретого пластика с воздухом он вступает в реакцию с кислородом, что может привести к потере физических свойств вследствие окисления нагретого пластического материала.

Обычной практикой в ротационном формовании является смешивание двух разных цветов одного материала. Изделие с одним цветом на внешней поверхности и с другим цветом на внутренней может использоваться для декоративных целей.

На сегодняшний день очень стремительно развивается изготовление пластиковой продукции с помощью выдувной технологии. Технология изготовления заключается в том, что материал изготовления предварительно расплавляется и формование происходит посредством подачи в форму расплавленной массы и воздуха. В данной технологии нет жестких требований к материалу, поэтому зачастую используют материалы различных марок и свойств. При появлении данной технологии на рынке широкое распространение получили негабаритные выдувные так называемые многослойные емкости. Именно при данной технологии принцип многослойности себя обуславливает. Т.к. в отличии от ротационного формования, где многослойные изделия могут выступать только в виде декора, в выдувной технологии одним из слоев или все слои можно изготавливать из вторично переработанных материалов.

Исходя из вышеизложенного, в мире есть большое количество разновидностей пластиков с различными свойствами и техническими характеристиками. Поэтому для изготовления того или иного изделия, обращайтесь к специалистам, которые смогут на самом высоком уровне спроектировать, рассчитать на прочность и изготовить из сертифицированных Европейских материалов высококачественное изделие, которое прослужит Вам десятилетия.

Имея многолетний опыт в проектировании и изготовлении сложных изделий для хранения, перевозки, смешивания, нагрева пищевых и химических веществ, компания KRAFT реализует любой Ваш проект.

С ассортиментом производимой продукции стандартной и нестандартной Вы можете ознакомиться здесь.